电子元器件在现代电子设备中起着至关重要的作用,从简单的电阻、电容到复杂的集成电路(IC),每一种元件都具有独特的电气特性和物理形态。然而,在电子制造、维修和质量检测过程中,如何准确识别和检测这些元器件成为一项关键任务。本文将深入分析电子元器件识别与检测的核心方法及其技术发展趋势。

电子元器件种类繁多,不同类型的元件具有不同的外观特征和标识方法。常见的元器件包括:

虽然大多数电子元器件都有标准的标识,但在实际应用中仍然面临许多挑战,例如:

电子元器件检测是确保产品质量和设备可靠性的核心环节,主要包括手动检测和自动化检测两种方式。

手动检测适用于实验室和小批量生产环境,主要工具包括:

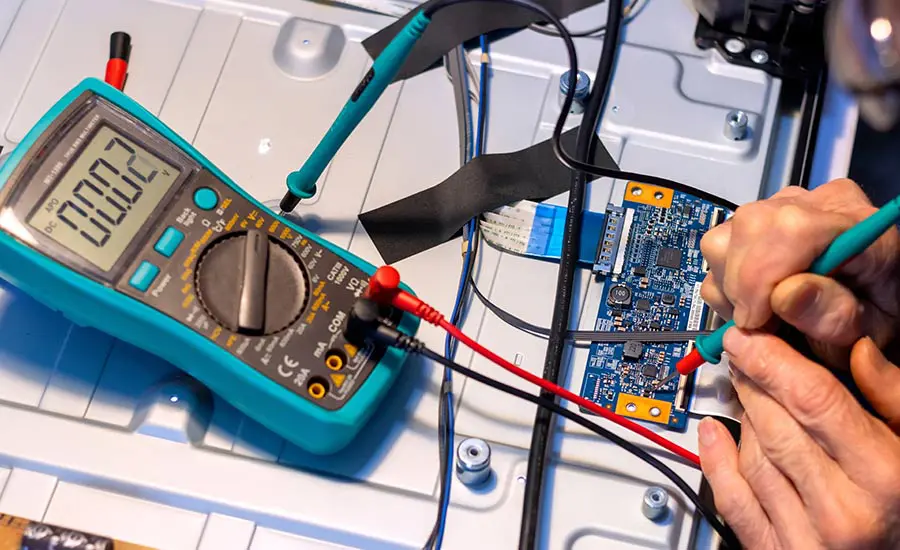

万用表(Multimeter):用于测量电阻、电容、二极管压降、电压、电流等基本参数。

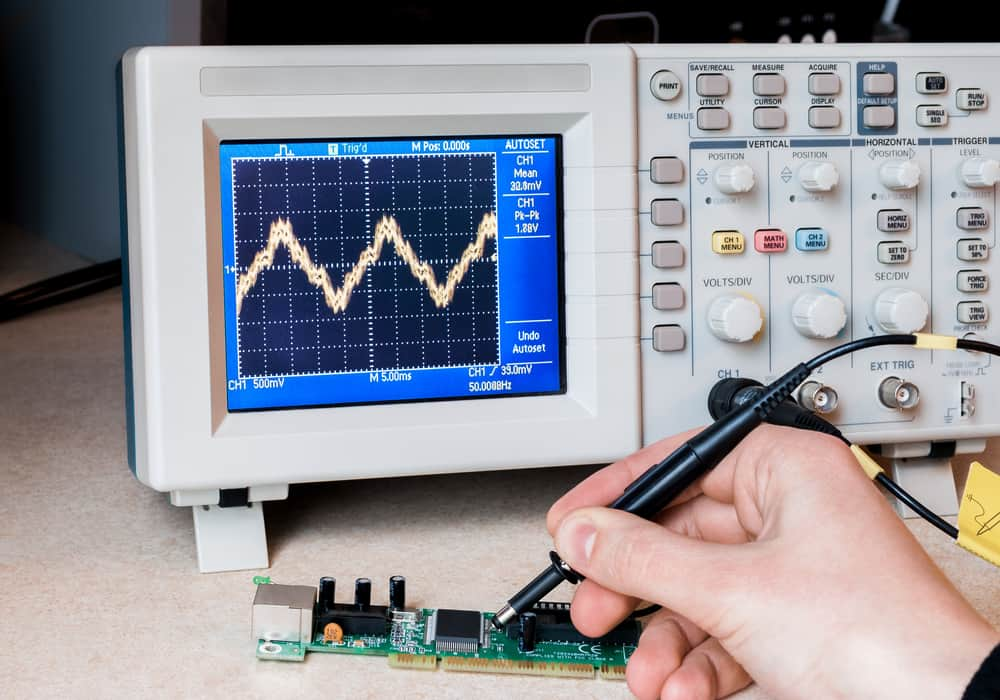

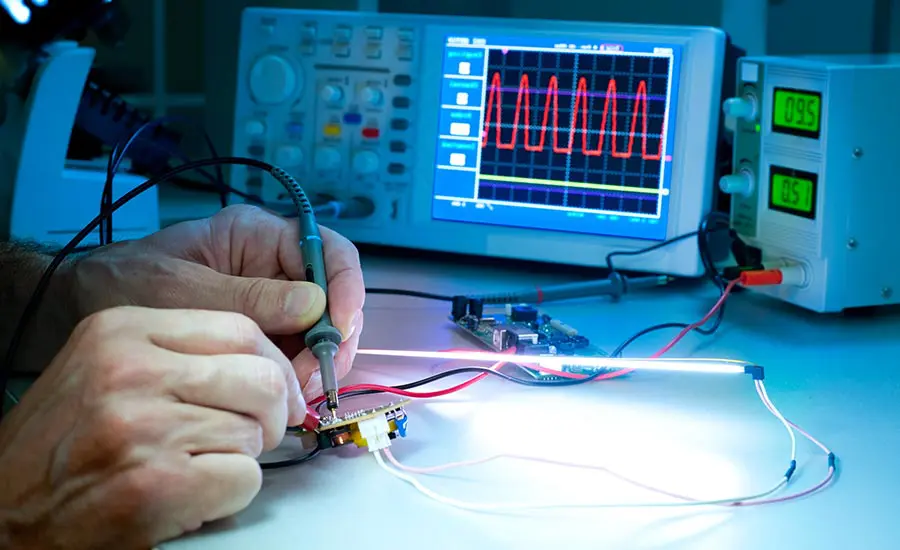

示波器(Oscilloscope):用于检测电子信号波形,分析元件的动态响应。

LCR测试仪:用于测量电感、电容和电阻的精确值,适用于元件特性分析。

随着电子产品生产复杂度的提高,自动化检测技术成为提升检测效率和准确性的关键。

X-ray检测:利用X射线透视电子元器件的内部结构,主要用于检测BGA封装的焊接质量和芯片内部缺陷。

AOI(自动光学检测):通过高分辨率相机扫描PCB板,检测焊点、丝印和器件缺陷。

ICT(在线测试):用于PCBA(印刷电路板组件)测试,通过探针接触PCB上的测试点测量电压、电流和元件值。

芯片功能检测:通过编程器、逻辑分析仪测试IC的输入输出逻辑,确保其功能正常。

在电子制造和维修过程中,准确识别不良电子元件是确保产品质量和可靠性的重要环节。不良元件可能源自生产缺陷、存储环境恶劣或供应链管理不当,若未能及时发现并剔除,可能导致电路故障、设备失效甚至安全隐患。常见的不良电子元件主要包括虚焊或冷焊、氧化或腐蚀以及假冒元件,而针对这些问题的检测方法也各有侧重。

虚焊或冷焊:导致接触不良,可通过显微镜或X-ray检测。

虚焊和冷焊是电子制造中最常见的焊接缺陷之一,通常由于焊接温度控制不当、焊锡不足或焊点污染造成。这种缺陷会导致电路接触不良,表现为间歇性故障或完全失效。

由于虚焊和冷焊肉眼难以察觉,通常需要借助显微镜或X-ray检测设备进行分析。显微镜检测可以放大焊点,观察是否存在明显的裂缝或不均匀焊接,而X-ray检测则可透视焊点内部,直接观测的焊接点。此外,通过温度循环测试也可以间接判断焊点的可靠性,在温度变化剧烈时,虚焊的焊点更容易因热膨胀和收缩而断裂。

氧化或腐蚀:影响电气性能,常见于长期存储或受潮环境。

氧化或腐蚀是另一个影响电子元件性能的重要因素,主要发生在长期存储、潮湿环境或使用不当的焊接助焊剂时。元件引脚、焊接点或PCB(印刷电路板)上的金属氧化层可能导致接触电阻升高,甚至形成绝缘层,使电流无法正常流通。

轻微的氧化可以通过化学清洗或打磨恢复导电性,但严重腐蚀的元件往往已无法修复,需要直接更换。为了防止氧化和腐蚀,制造商通常会对元件进行镀锡、镀金或涂覆防护涂层,而在存储和运输过程中,应严格控制湿度,使用干燥剂或真空包装。

假冒元件:可通过比对丝印、功能测试和拆解内部结构来鉴别。

假冒电子元件的识别则更具挑战性,尤其是在供应链复杂、市场上存在大量翻新或低质量仿制品的情况下。假冒元件不仅可能导致产品性能不稳定,还可能因材料劣质、设计缺陷而引发安全事故。常见的假冒手段包括更改丝印、二次封装、使用回收材料等,因此,识别假冒元件通常需要多种手段相结合。

外观比对是最基础的方法,通过放大镜或显微镜检查元件的丝印、封装形态是否与正规厂商的产品一致。此外,功能测试是鉴别假冒元件的有效方式,通过标准电气参数测试,可以判断元件是否符合设计规格。对于高价值元件,拆解内部结构分析是最彻底的方法,能够检测内部芯片是否与原厂产品一致,尤其适用于IC(集成电路)等关键元件。

在电子产品的设计和制造过程中,电子元件的寿命与可靠性至关重要。电子元件在长期运行过程中会受到温度变化、电气应力、静电干扰及环境因素的影响,因此必须进行一系列严格的测试,以确保其在复杂工况下依然能够稳定工作。

热测试(Thermal Testing):模拟高温环境,测试元件耐热性能。

热测试是电子元件可靠性评估的关键环节。元件在高温环境下运行时,材料老化、热膨胀系数不匹配、焊接点的疲劳损坏等问题可能导致性能下降甚至失效。

通过长期高温存储测试,可以评估元件在极端温度下的耐受能力。而热冲击测试则用于检验元件在快速温度变化下的稳定性。某些产品还需进行高加速寿命测试(HALT),通过施加超出正常工作范围的温度和应力,快速暴露设计缺陷,优化产品可靠性。

电流/电压耐受测试:评估元件在极限电压、电流下的工作状态。

电气应力测试则侧重于评估元件在极限电压、电流条件下的耐受能力。在高电压条件下,电子元件可能出现介质击穿、寄生效应增强、漏电流增大等问题,严重时会导致器件永久损坏。

而高电流测试可以检测导电路径的发热情况,防止因过流导致焊点熔化或导线烧毁。此外,长期电气负载测试可以验证元件在额定功率下的持续稳定性,确保产品在实际应用中的可靠运行。

ESD测试(静电放电测试):检测元件对静电冲击的耐受能力。

静电放电(ESD)测试则是电子产品防护设计中不可忽视的环节。现代电子设备越来越微型化,集成度不断提高,导致其对静电干扰愈发敏感。ESD可能在生产、运输和使用过程中对元件造成损坏,甚至导致潜在的隐性故障。通过人体模型、机器模型及充电器件模型测试,可以模拟不同的放电场景,评估元件的抗静电能力,并优化电路设计以提高ESD防护水平。

除了上述主要测试外,湿度、机械冲击、振动及寿命测试等也在特定应用中发挥着重要作用。电子元件在潮湿环境中可能发生氧化、绝缘下降,甚至导致短路,因此需要在高湿度环境下进行耐受性测试。而在工业、航空航天等领域,机械冲击和振动测试则用于验证元件在外部物理冲击下的可靠性,确保其能够经受恶劣工况。

对于电子元器件的识别与检测,随着技术的不断进步,相关方法和技术也在不断发展。从传统的人工检测到自动化识别技术的应用,逐步提升了检测效率与准确性。未来,随着人工智能、机器学习等先进技术的不断融合,电子元器件识别与检测将更加精准与高效。对于电子制造业来说,持续优化检测技术不仅能有效降低成本,还能提高产品质量,从而在激烈的市场竞争中脱颖而出。因此,加强研发与技术革新,将是推动行业发展的关键。